-

La importancia del Internet industrial de las cosas

A medida que el país continúa promoviendo nuevas infraestructuras y la economía digital, el Internet Industrial de las Cosas (IoT) cobra cada vez mayor relevancia. Según las estadísticas, el tamaño del mercado de este sector en China superará los 800.000 millones de yuanes y alcanzará los 806.000 millones en 2021. De acuerdo con los objetivos de planificación nacional y la tendencia actual de desarrollo del IoT, su escala industrial seguirá creciendo en el futuro y su tasa de crecimiento se incrementará gradualmente. Se espera que el tamaño del mercado supere el billón de yuanes en 2023 y alcance los 1.250.000 millones en 2024. El panorama para el IoT en China es muy optimista.

Las empresas chinas han implementado numerosas aplicaciones de IoT industrial. Por ejemplo, el "Oleoducto y Gasoducto Digital" de Huawei puede ayudar eficazmente a los gerentes a comprender la dinámica de operación del oleoducto en tiempo real y reducir los costos de operación y gestión. La Compañía Eléctrica de Shanghái introdujo la tecnología del Internet de las Cosas (IoT) en la gestión de almacenes y construyó el primer almacén desatendido del sistema para mejorar la gestión de materiales.

Cabe destacar que, si bien casi el 60 % de los ejecutivos chinos encuestados afirmó contar con una estrategia para el desarrollo del IoT, solo el 40 % afirmó haber realizado inversiones relevantes. Esto podría estar relacionado con la gran inversión inicial en el Internet de las Cosas (IoT) industrial y el desconocimiento de su impacto real. Por lo tanto, hoy, el autor hablará sobre cómo el IOT industrial ayuda a las fábricas a reducir costos y aumentar la eficiencia, con el caso real de la transformación inteligente de una sala de compresores de aire.

-

Estación compresora de aire tradicional:

Altos costos laborales, altos costos energéticos, baja eficiencia del equipo, la gestión de datos no es oportuna

Un compresor de aire produce aire a alta presión para equipos industriales que requieren aire a alta presión de 0,4 a 1,0 MPa, como máquinas de limpieza y diversos medidores de momento de aire. El consumo energético de un sistema de compresor de aire representa entre el 8 % y el 10 % del consumo energético industrial. En China, el consumo energético de un compresor de aire es de aproximadamente 226 000 millones de kWh/a, de los cuales el consumo energético efectivo solo representa el 66 %, y el 34 % restante (unos 76 840 millones de kWh/a) se desperdicia. Las desventajas de las salas de compresores de aire tradicionales se resumen en los siguientes aspectos:

1. Altos costos laborales

La estación compresora de aire tradicional está compuesta por N compresores. La apertura, parada y monitoreo del estado del compresor de aire en la estación compresora de aire dependen de la gestión del personal de turno en la estación compresora de aire, y el costo de los recursos humanos es alto.

En la gestión del mantenimiento, como el mantenimiento manual regular y los métodos de detección in situ para la resolución de problemas de los compresores de aire, que requieren mucho tiempo y esfuerzo, y se producen retrasos tras la eliminación de las barreras, dificultan la producción y generan pérdidas económicas. Una vez que se produce una falla en el equipo, la excesiva dependencia de los proveedores de servicios para solucionar los problemas a domicilio retrasa la producción, lo que resulta en una pérdida de tiempo y dinero.

2. Altos costos de consumo energético

Cuando la protección artificial está activada, se desconoce la demanda real de gas al final. Para garantizar el uso del gas, el compresor de aire suele estar más abierto. Sin embargo, la demanda de gas terminal fluctúa. Cuando el consumo de gas es bajo, el equipo se paraliza o se ve obligado a liberar presión, lo que genera un desperdicio de energía.

Además, la lectura manual del medidor es puntual, tiene poca precisión y no hay análisis de datos, las fugas en las tuberías y la pérdida de presión del secador son demasiado grandes y la pérdida de tiempo no se puede juzgar.

3. Baja eficiencia del dispositivo

Caso de funcionamiento independiente, arranque a demanda a gas constante puede satisfacer los requisitos de producción, pero bajo la condición de muchos conjuntos en paralelo, existen diferentes tamaños de equipos de energía del taller de producción que son diferentes, situación de inconsistencia de gas o tiempo de gas, para toda la máquina de interruptor de despacho científico QiZhan, la lectura del medidor presentó requisitos más altos, ahorro de energía, consumo de electricidad.

Sin una combinación y planificación razonables y científicas, no se puede lograr el efecto de ahorro de energía esperado: como el uso de compresores de aire de eficiencia energética de primer nivel, máquinas de frío y secado y otros equipos de posprocesamiento, pero el efecto de ahorro de energía después de la operación no puede alcanzar la expectativa.

4. La gestión de datos no es oportuna

Depender del personal de gestión de equipos para generar estadísticas manuales de los informes de consumo de gas y electricidad es laborioso y requiere mucho tiempo. Además, existe cierto desfase, lo que impide a los operadores de las empresas tomar decisiones de gestión a tiempo según los informes de consumo de electricidad y producción de gas. Por ejemplo, existe desfase en los informes diarios, semanales y mensuales, y cada taller requiere una contabilidad independiente, lo que dificulta la lectura del medidor.

-

Sistema de estación de compresión de aire digital:

Evite el desperdicio de personal, gestión inteligente de equipos, análisis de datos en tiempo real

Tras la transformación de la sala de estaciones por parte de empresas profesionales, la estación de compresión de aire se volverá inteligente y orientada a datos. Sus ventajas se resumen en las siguientes:

1. Evitar el desperdicio de personas

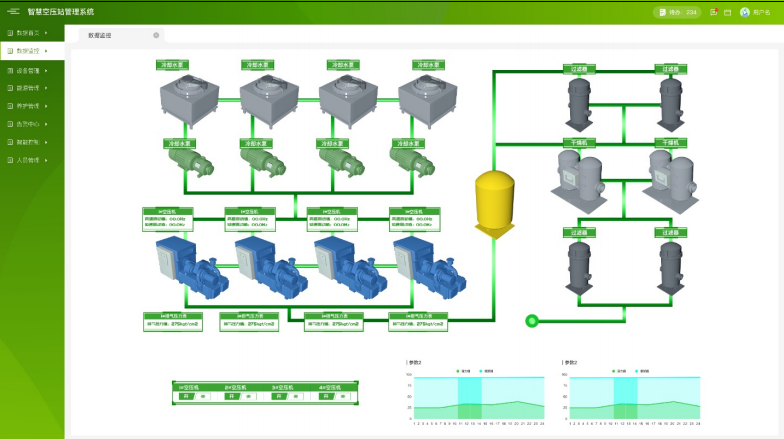

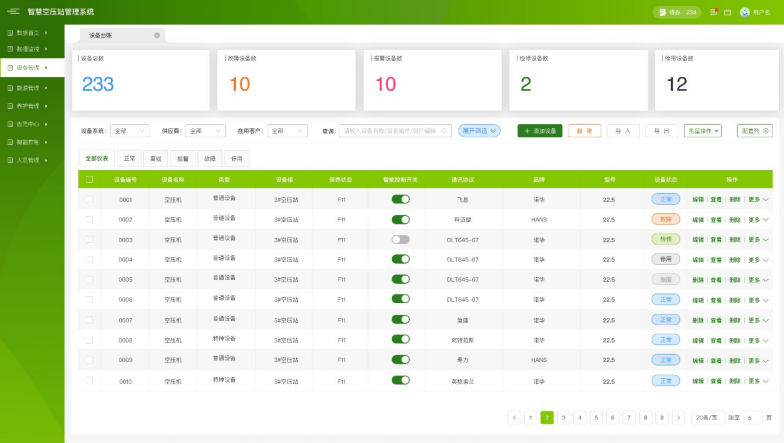

Visualización de la sala de la estación: restaure al 100% la situación general de la estación del compresor de aire a través de la configuración, que incluye, entre otros, el monitoreo de datos en tiempo real y la alarma anormal en tiempo real del compresor de aire, secador, filtro, válvula, medidor de punto de rocío, medidor de electricidad, medidor de flujo y otros equipos, a fin de lograr una gestión no tripulada del equipo.

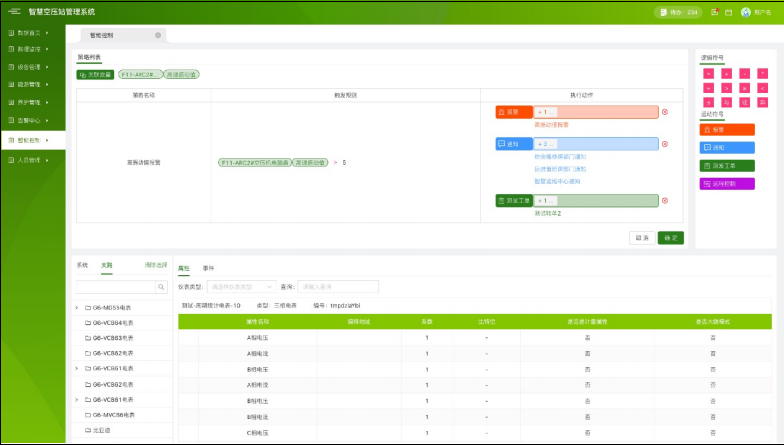

Configuración programada: el equipo se puede iniciar y detener automáticamente configurando la hora programada, a fin de garantizar el uso del gas de acuerdo con el plan, y no se requiere personal para iniciar el equipo en el sitio.

2. Gestión inteligente de dispositivos

Mantenimiento oportuno: Tiempo de recordatorio de mantenimiento autodefinido. El sistema calculará y recordará los elementos de mantenimiento según la última fecha de mantenimiento y el tiempo de funcionamiento del equipo. Mantenimiento oportuno, selección razonable de elementos de mantenimiento para evitar el mantenimiento excesivo.

Control inteligente: mediante una estrategia precisa, se controla el equipo de forma razonable, evitando el desperdicio de energía y prolongando su vida útil.

3. Análisis de datos en tiempo real

Percepción de datos: En la página de inicio se puede ver directamente la relación gas-electricidad y el consumo energético unitario de la estación.

Descripción general de datos: vea los parámetros detallados de cualquier dispositivo con un solo clic.

Seguimiento histórico: Puede consultar el historial de todos los parámetros según la granularidad de año, mes, día, hora, minuto, segundo y el gráfico correspondiente. Puede exportar una tabla con un solo clic.

Gestión de energía: excavar los puntos anormales de consumo de energía del equipo y mejorar la eficiencia del equipo al nivel óptimo.

Informe de análisis: combinado con operación y mantenimiento, control y efectividad de la operación para obtener el mismo informe de análisis y análisis del plan de optimización.

Además, el sistema también cuenta con un centro de alarmas, que puede registrar el historial de la falla, analizar la causa de la falla, localizar el problema y eliminar problemas ocultos.

En resumen, este sistema hará que la estación de compresión de aire funcione de forma más segura y eficiente, y lo más importante, puede reducir costos y aumentar la eficiencia. Mediante la detección de datos en tiempo real, se activará automáticamente la ejecución de diferentes acciones, como controlar el número de compresores de aire y garantizar su funcionamiento a baja presión, para evitar el desperdicio de energía. Se entiende que una gran fábrica que utilizó este sistema, aunque la inversión inicial para la transformación fue millonaria, logró ahorrar un año en costos de "retorno", y cada año seguirá ahorrando millones. Esta inversión le causó un gran disgusto a Buffett.

Con este ejemplo práctico, creo que comprenderán por qué el país ha impulsado la transformación digital e inteligente de las empresas. En el contexto de la neutralidad de carbono, la transformación digital e inteligente de las empresas no solo puede contribuir a la protección del medio ambiente, sino también a una gestión de la producción más segura y eficiente en sus propias fábricas, generando importantes beneficios económicos.

Hora de publicación: 14 de marzo de 2022